渦電流探傷を活用した表面き裂調査(ET・ECT)

塗膜を剥がすことなく経済的に、構造物のき裂を調査

渦電流探傷試験は、電磁誘導を利用して表面および近表面の欠陥を検出する非破壊検査手法です。渦電流探傷試験が適用できるのは金属材料などの導電性の材料に限られますが、不導体の影響を受けにくいため、塗膜やグリスの上から探傷することが可能です。

- 鋼橋(鋼構造溶接部)での疲労き裂探傷の様子

検査対象分野/き裂調査箇所

当社では、渦流探傷試験にて以下のような対象のき裂調査に取り組んでいます。

- 鋼構造物(鋼橋など)/鋼桁溶接部・支承ローラー

- 天井クレーン/溶接部

- 建設機材/溶接部

- プラント設備/溶接部

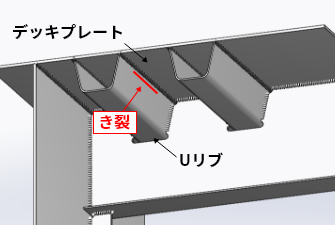

- 鋼床版の疲労き裂の事例

Uリブの溶接部

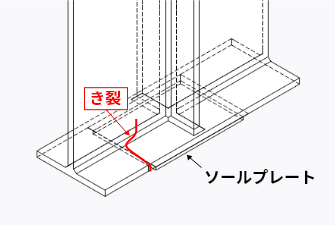

- 鋼床版の疲労き裂の事例

ソールプレート溶接部からフランジへ進展

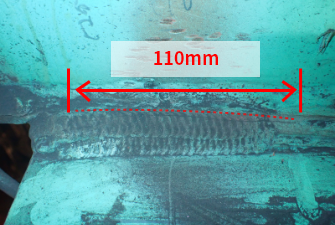

- 溶接ビード上のき裂の探傷結果と写真

- き裂の過電流探傷結果

- き裂の長さ110mm

渦電流探傷試験の特徴

- 塗膜の上からき裂調査可能(塗膜の除去や再塗装の時間を短縮可能)

- 手間となる前処理・後処理が不要(塗装剥離やグリスの清掃作業が不要で経済的)

- 場所を選ばす探傷可能(外部電源の供給が不要、装置が小型で狭所作業が容易)

- 目視が困難な場所も探傷可能(センサーが届けば調査可能)

当社での取り組み、強み

当社では渦電流探傷試験の中でも特に供用中の構造物の探傷に力を入れています。点検や疲労き裂の調査でお困りの際、効率的かつ経済的なき裂探傷方法をご検討の際はぜひご相談下さい。最適な調査方法をご提案いたします。また非破壊検査技術者だけでなくインフラ調査士(国土交通省登録資格:公共工事に関する調査及び設計等の品質確保に資する技術者)も多数在籍しており、鋼橋等の点検のご相談にも対応可能です。

材料系から完成製品、設備に至るまで、KOBELCOグループで培った知見を活用し、測定要領の計画から調査までお客様のニーズに応じた様々なサービスをご提案いたします。

コラム:表面のき裂探傷における現場作業性の比較

コラム:渦電流探傷試験の原理