非破壊検査 ひずみゲージを用いた応力測定(ST)

金属内に発生している応力(ストレス)は、大丈夫ですか?

各種の機械製品や製造設備は、その機能を満足するために十分な強度を持ち、安全性を重視して設計され、製作されています。安全性を高めるには、これらの機械構造物が受ける荷重と、各部材に加わるストレス(応力)の大きさを把握しておく必要があります。応力は、一般にシミュレーションプログラムによって解析計算されますが、その結果を検証するために、ひずみゲージを実機に取り付けて測定します。

また、既に完成した機械や構造物に加わる荷重や発生する応力・ひずみの監視およびこれらの機械や構造物の使用年数経過に伴う疲労、腐食などによる劣化に対する安全性確保の目的でも使用されています。

応力を求めることは多くの場合、“ひずみを測定すること”です。

ひずみ測定の目的は次のように分類されます。

1.荷重の状態を知ること

2.応力の状態を知ること

3.材料の機械的性質を知ること

4.機械や構造物の使用中の状態を知ること

現在、ひずみ測定には、多くの方法が用いられていますが、最も一般的であり、普遍的な測定方法は、ひずみゲージを用いた測定方法です。

こんなポイントが「強み」です。

当社は、単なる応力測定にとどまらず、測定試験要領の事前検討から余寿命診断、製品の認証試験及び製品や構造物の安全性向上を図る為の改善・対策法などを提案します。また、応力測定以外にも各種(圧力、トルク、振動、温度等)の測定サービスを提供しております。装置・設備の診断等でお困りの皆様は是非ご相談ください。

適用分野

- 製鉄

- 機械装置

- エネルギー

- 社会インフラ

- 発電・ガス

対象機器

- 圧力容器、配管

- クレーン

- 産業機械

- 溶接構造物(鋼構造物)

- 製鉄設備

- 写真1. 橋梁、橋脚の応力測定

- 写真2. 天井クレーン応力測定・余寿命診断

- ひずみ測定によるクレーンの余寿命評価

検査法の原理・特徴

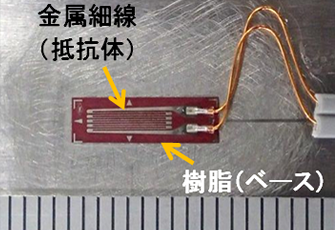

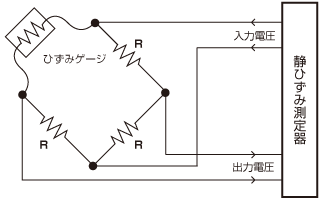

ひずみゲージは、薄い樹脂(ベース)上に金属細線(抵抗体)が構成された素子です(写真3)。被測定物表面にひずみゲージを接着剤で接着し、被測定物のひずみと同じひずみをゲージが受けることで、金属細線が伸縮し、電気抵抗の変化として検出します。発生するひずみに対応したひずみゲージの抵抗変化は微小なので、その変化を効率的に電圧信号に変換するブリッジ回路(図1)が使用されます。

一般のひずみゲージでは3~5%のひずみまで測定できるので、測定したひずみから構造用鋼材では弾性域において、応力=ひずみ×ヤング率の関係を用いて簡単に応力が求められます。

- 写真3. ひずみゲージ(左右に加わる応力を測定する)

- 図1. ブリッジ回路(ひずみゲージの微小な抵抗

変化を測定するための回路で、Rは固定抵抗)

ひずみには、時間的にほとんど変化しない「静ひずみ」と、変化の速い「動ひずみ」があります。

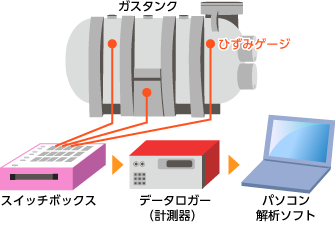

図2は、圧力容器の耐圧試験時に複数の測定点の静ひずみを測定した状況です。各ひずみゲージの配線は、スイッチボックス(ブリッジ回路と切替器を含む機器)に接続し、測定点を順番に切り替えて、静ひずみ測定器でひずみを測定します。

一方、高速の振動や衝撃など、時間的に変化の速い動ひずみを測定する場合は、ひずみゲージ毎に動ひずみ測定器に接続する構成となります。

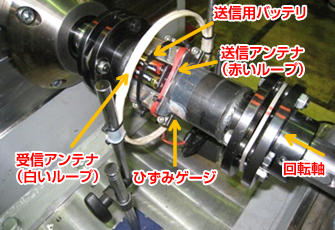

また、回転体の応力測定の場合は、無線を使ってひずみ信号を送ります。

写真4は、回転体に過渡的な負荷が加わる時に発生するひずみの信号を送受信アンテナを介して通信する事例を示します。

- 図2. 圧力容器耐圧試験時のひずみ測定

- 写真4. 無線による回転軸のひずみ測定