非破壊検査とは?

- 検査

- 検査とは、ある基準に照らし合わせて適・不適、異常や不正の有無を調べる事です。製造業でものづくりをする時や、日頃使用している設備に不安や疑問、異常を感じた時に情報を収集するために行う手段です。検査結果を基に、その素材、部品、製品の適・不適を判断したり、設備においては、修理・更新等の目安や故障部分の特定を行います。

設備などに関しては、設備の主要部分やユーティリティ関係部品に対して非破壊検査など諸検査を定期的に行う事で、操業中のトラブル回避につなげる事が出来ます。例えば、構成部品の消耗具合等を把握し、壊れる前に部品交換を行えます。また異変や故障、破損が発生した場合には、原因調査として、強度測定、引張試験等の破壊試験も検査の一部となります。

- 非破壊検査

- 検査の中でも、製品等の検査対象物を傷つけたり破壊することなく、外側からその表面や内部にキズが発生していないかを調べる手法です。例えば素材(製品になる前の材料)のキズを放置したまま次工程(加工や圧延工程等)へ渡し製品化すると、使用時に破損する恐れがあり、購入されたお客様が安心して使用出来ません。

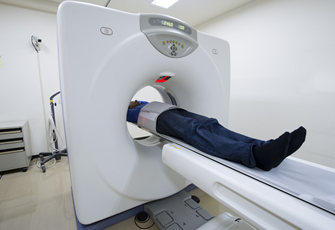

この危険を取り除き(不適合品を事前に排除又は修正)、安心・安全な製品をお客様へ提供する、そのための手段として幅広い分野で実施されています。非破壊検査とは身近なものであれば、お医者様が皆さんの体を聴診器やレントゲン等いろんな装置・手法を駆使して異変の有無を調べる行為と全く同じです。

非破壊検査の今昔

- 1925年頃

- アメリカの火力発電所で使われた鋳造品をX線で検査(工業分野では世界初の非破壊検査)。

- 1935年頃

- 日本では、国産のX線装置が製造されたのをきっかけとして非破壊検査の適用が開始。

- 戦後

- 造船時、リベット締めに代わり溶接が適用されてから本格的に普及。

- 現在

- 非破壊検査は原子力・火力発電設備、石油プラント設備、船舶等の輸送機器、インフラ(ガス・水道・橋梁等)、その他あらゆる分野や物で使われています。

⇒鉄鋼材料だけでなく、コンクリート、セラミックス、FRP等の非金属なども非破壊検査の対象となります。

未だに性能を発揮できない場合や、他分野で非破壊検査を適用できない場合も多いが、既存の技術が発達すれば、更に様々な材料や製品、分野などで非破壊検査の活躍が期待できます。

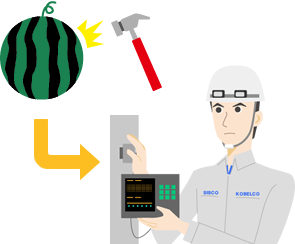

非破壊検査は古くから存在し、例えば、スイカの状態を叩いた音だけで選別できるのも一種の非破壊検査法と言えます。

このように叩いてものの状態を検査する打音検査は鉄道の検査員が、ハンマーで車両部品を叩いて、割れの発生やねじのゆるみを知ることに応用されています。さらに検出精度をよくするために、可聴音の代わりに超音波を利用した超音波探傷試験として発展しています。

当社が保有している非破壊検査技能・技術について

現地での検査の具体例

設備の維持管理のために、各種設備のダメージを受け易い部位(各種部品の摺動面等)についても、各種非破壊検査を実施しキズの有無を検査致します。

例えば、鋼板製造メーカには鋼板を延ばす圧延機と言う設備があります。その主要部品であるロール(バックアップロール、ワークロール等)に対して、表面に異常が無いか非破壊検査(浸透探傷、表面波超音波等)を実施致します。また、ご要望があれば、使用前後の検査(非破壊検査、寸法検査など)も実施しております。もし、キズがあった場合は、キズの大きさ(長さ、幅、深さ)について記録し報告を致します。

この他に、プレス設備やその他設備の鋳物(土台となる鋼製品)に対して、使用中に割れ等が発生した場合のキズの非破壊検査(種類や方向性・深さ・長さ等)結果から、原因の予想をする事が出来ます。これは神戸製鋼所内等での各種設備関係の非破壊検査を行っている実績と経験を基に実施しています。

部品・製品においても、製造・現地組立現場での非破壊検査や寸法測定も可能です。例えば組付け作業時に製品にキズが入ってしまい、その部分のダメージ具合を調べる為に、粗さ測定や、キズのサイズ調査、また修正後の寸法測定等を現地にて行えます。しかも測りたい物が非常に大きい又は非常に小さい、複雑であってもお客様のご要望を確認の上、弊社実績・経験から想定手法についてもご提案が可能です。大きさを測る(計測する)対象は、多種多様であっても、保有する道具と技術力・知恵や工夫で種々の測定を実施できます。

- 470トン吊りビームの磁気探傷検査の様子

- 大型鍛造品用吊りビームの定期検査

(溶接部割れ確認)

ワークロールの表面波超音波探傷検査の様子

出荷前検査を実施(現地での各種非破壊検査も対応可能)

溶接部の非破壊検査

溶接部分の中やその近傍に割れやその他のキズが内部に無いか、若しくは問題無く溶接されているかの検査

- 大型圧力容器溶接継手の超音波探傷試験

- 厚さ350mm圧力容器溶接継手の放射線透過試験

PMI(合金成分分析)

同じ非破壊検査でも一味違って、製品のキズ等を見つけるのではなく部品や物の原材料の簡易検査も実施できます。材料名不明の部品に対して、どのような素材でできているのか、購入品や使用中の材料確認、または同一製品で材質の違うものが混在してしまった場合の製品選別、いわゆる製品識別の為の情報収集や、溶接された製品の溶接材料が依頼通りで来ているか?等の確認が非破壊検査で可能です。弊社では、持ち運び可能なポータブルな装置を保有しているため、国内であればどこにでも出張対応可能です。さらに正確に調べたい場合は、少量を削りとりそれらを化学分析する事で元素の含有量が判ります(破壊試験)。

- 入荷部品のミルシート適合確認の様子

- 溶接施工した製品の規格要求確認の様子

配管検査

工場には様々な設備があります。設備を構成している部品の中には、時間とともに劣化し、そのまま放置していると設備の故障を引き起こすものもあります。設備を長期間安定して動かせる(稼動させる)ためには、定期的に非破壊検査を実施し、いち早く劣化の兆しを見つけて部品の修理や交換を行い、常に正常な状態を保つこと、故障による緊急停止を引き起こさないことが重要となります。

それには主要な設備の検査も重要ですが、設備と設備を繋ぐために張り巡らされている様々な配管の非破壊検査も非常に重要です。配管に生じる劣化としては、製造時よりも配管の厚み(肉厚)が減少する“減肉”が良く知られています。配管の内外に流れている流体が、長年配管に衝突し続けることで徐々に減肉が進行していきます(アッシュエロージョン)。定期的な点検時に超音波厚さ測定という非破壊検査手法で配管の厚さを測定し、減肉の進行速度を管理し、修理や交換する時期を計画します。

この超音波厚さ測定という非破壊検査手法は、一般的には、人の手で膨大な測定箇所を一点一点測定していきますので、非常に時間が掛かります。狭くて手が届かない配管の肉厚を測定する場合、配管を切断して人の手が届くところまで引っ張り出したり、配管の周囲の設備を分解し、人が入り込めるようにしたりすることもあり、付帯工事が大規模となる事もあります。

また、点測定という性質上、配管全長を隈なく測定することはできません。このような課題を解決する手段として、当社では、ボイラーの伝熱管に対しては、周方向に複数の超音波のプローブを配置したマルチプローブセンサを配管内に挿入し、配管内部から配管全長の肉厚を連続的に測定する「マルチプローブ式内挿UT」という非破壊検査技術を有しています。この非破壊検査技術では前述の大規模な付帯工事は不要で、肉厚測定したい配管の両端部を切断するだけで実施できます。人の手が届かないような狭いところにある配管や遠くにある配管でも測定可能です。肉厚値に応じた色分け(減肉大:赤色~減肉無し:青色)で配管全長をマップ表示することができる為、どのあたりに減肉が生じているのか一目で把握することができます。

マルチプローブ式内挿UTの適用には、配管仕様(外径、肉厚、長さ、曲管形状、材質等)や装置設置場所の事前検討が必要です。ご要望があれば直ちに現地に向かい、打合せや現場下見の対応をさせて頂きます。また、これまでの施工経験を生かし、日々技術の改善を行っていますので、配管の非破壊検査に関して様々なご提案が可能です。

- 機器類に組み込まれた配管溶接部の浸透探傷検査

- 配管及び溶接部近傍の肉厚測定

設備診断

機械設備は、多くの要素部品(電動機、軸受及び減速機等)から構成されています。多くの要素部品中から、不具合や故障の前兆を非破壊検査でとらえることができれば大変効率的です。

例えば、機械から聞こえる異音、不規則な振動等を放置したばかりに設備が停止した経験はありませんか?

実は、お客様が機械の変調を感じる多くの場合、既に損傷がかなり進行している状態なのです。弊社では、ひずみ、振動測定及び赤外線サーモグラフィ装置を使って、不具合や故障の前兆をキャッチする調査を行っています。これらの手法を用いれば、非破壊検査で、且つ設備を分解することなく、不具合や故障の前兆をとらえることができます。

当たり前かも知れませんが、機械設備はいつか壊れます。天井クレーンも同様です。こう言われると天井クレーンの機械周りが壊れることを想像すると思いますが、そこだけではありません。天井クレーンは、吊り荷を支える構造体(桁、ガーダと呼ばれています)も壊れることがあります。原因は、何回も吊り荷を吊ったために発生する疲労によるき裂です。このようなき裂を放置したまま操業を続ければ、いつかは桁が折損する大事故につながるかもしれません。

そこで、弊社ではお客様が今使っているクレーンがあとどれくらい期間安心して使用できるかを調査(余寿命診断といいます。)しています。製鉄所の多くの天井クレーンで余寿命診断を実施した経験を持つ技術者が、お客様のクレーンに対しても、①計画、②設営、③計測、④解析、⑤診断、すべての工程を一貫して担当し、お客様の不安を解消いたします。

設備診断を計画するにあたって、現在の設備の配置や配管ルートを表す図面が無くて困ったことはありませんか?また、古い大型の設備が傾いたり撓んだりしているような気がするがその変形量をどうやって測定すればよいかわからない等で悩んだことはありませんでしょうか?

弊社では、そのようなご相談をいただいた場合、 3次元レーザースキャナーによる調査をご提案しています。3次元レーザースキャナーは、名前の通りレーザー光を用いた計測器ですので、人が直接入れないところに設置された設備を、離れた場所から測定できます。そのため、計測のための足場設置が必要ない場合がほとんどです。また、測定に必要な時間も短時間ですみますので、操業への影響も最小限に抑えることが可能です。さらに、3次元レーザースキャナーの周囲を360度全面計測しますので、データのとり逃しがありません。そのため、事務所に帰った後から、当初計画していなかった箇所の寸法測定の必要が生じてもPC上で寸法を測定することも可能です。

お気軽にご相談ください。

- 余寿命診断対象の天井クレーン(一例)

- 赤外線サーモグラフィ試験を実施している様子

- 弊社所有の赤外線サーモグラフィ試験機材(一部)

- 弊社所有の3次元レーザスキャナの設置準備風景

非破壊検査の種類

私たちは、材料系から完成製品、設備に至るまで、これまで培った様々な非破壊検査の技術・技能・経験を活用し、目に見えるキズだけでなく内部に隠れたキズを見つけ出す事が出来ます。また、お客様のニーズにお応えするために、努力を惜しまず誠意をもって行動する事をモットーとしております。

非破壊検査を行うには

非破壊検査の実施や検査物の使用目的に対する合否の判定などには資格が必要となります。安全に関する資格、技量に関する資格があります。

| 非破壊試験の方法 | 略号 |

|---|---|

| 放射線透過試験 | RT |

| 超音波探傷試験 | UT |

| 磁気探傷試験 | MT |

| 浸透探傷試験 | PT |

| 過電流探傷試験 | ET |

| ひずみゲージ試験 | ST |

| 赤外線サーモグラフィ試験 | TT |

| 漏れ試験(水圧試験を除く) | LT |

| アコースティック・エミッション試験 | AE |

非破壊検査の今後

現在、高度経済成長時代に作られた設備や機器が老朽化しており、保守検査の需要が高まっています。しかしながら、現在の保守検査技術では、適応されていない部分も存在しているため、検査技術の高精度化、広範囲化による、検査範囲の拡大や新たな非破壊検査技術が求められています。

今後、そのような需要に応えるためには、「既存の技術の更なる発展」や「他分野技術との複合化」などが必要となります。他にも、現時点では人の手では適用できない場所への自動装置の投入、さらには、新素材や対象物への検査技術の開発も行われていくでしょう。